Il processo IME (In-Mold Electronics) permette di realizzare, mediante termoformatura e stampaggio ad iniezione, interfacce elettroniche all’avanguardia, aventi notevoli vantaggi rispetto ai prodotti tradizionali, in termini di peso (molto più leggeri) dimensioni (molto più compatti) riduzione del numero di componenti, design tridimensionale, il tutto apportando notevolissimi benefici per la cosiddetta “circular economy”.

Tale processo produttivo consiste in quattro fasi principali, di seguito descritte:

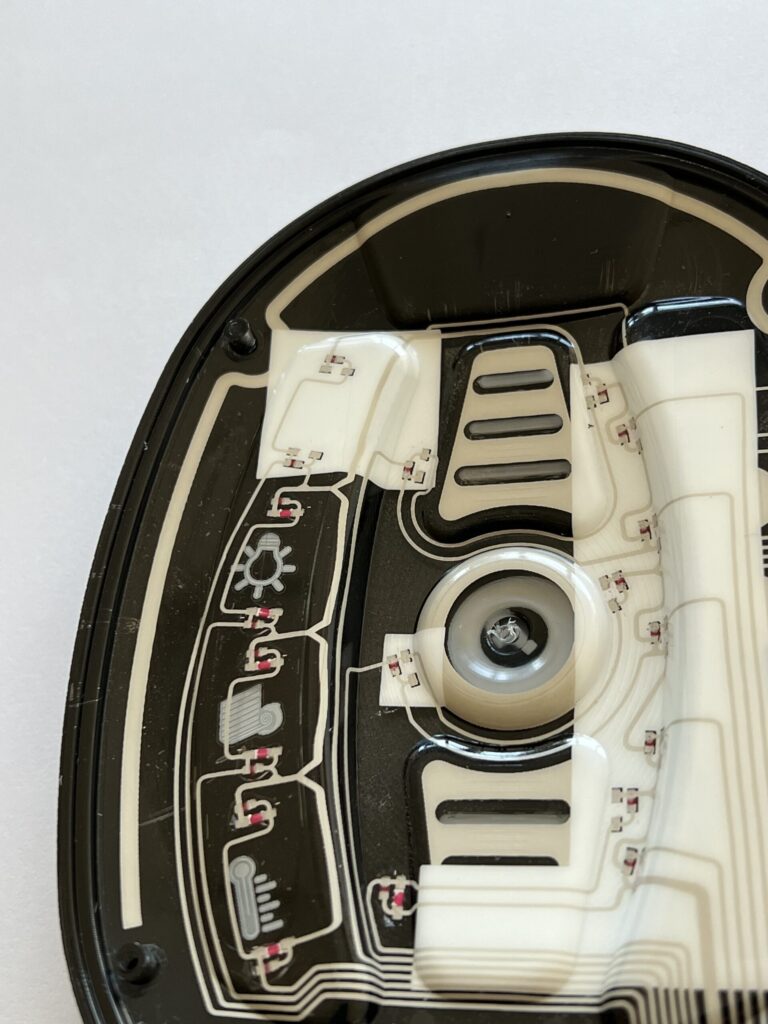

Un film in materiale termoplastico viene serigrafato sia con le grafiche estetiche (con inchiostri cosmetici) sia con le piste conduttive che fungeranno da circuito elettronico per l’interfaccia (inchiostri conduttivi);

Mediante macchinari pick-and-place i componenti elettronici (in genere LED o circuiti integrati) vengono montati sul film serigrafato dal lato della circuiteria, costituendo così un vero e proprio circuito elettronico;

Il film serigrafato, con i componenti installati, viene termoformato a caldo in alta pressione così da conferirgli la forma 3D quasi finita del componente da realizzare ed in seguito tagliato a misura;

Il film termoformato viene inserito in uno stampo per iniezione, in cui viene costampato insieme ad una resina termoplastica che lo incapsulerà, ottenendo così il prodotto finito.

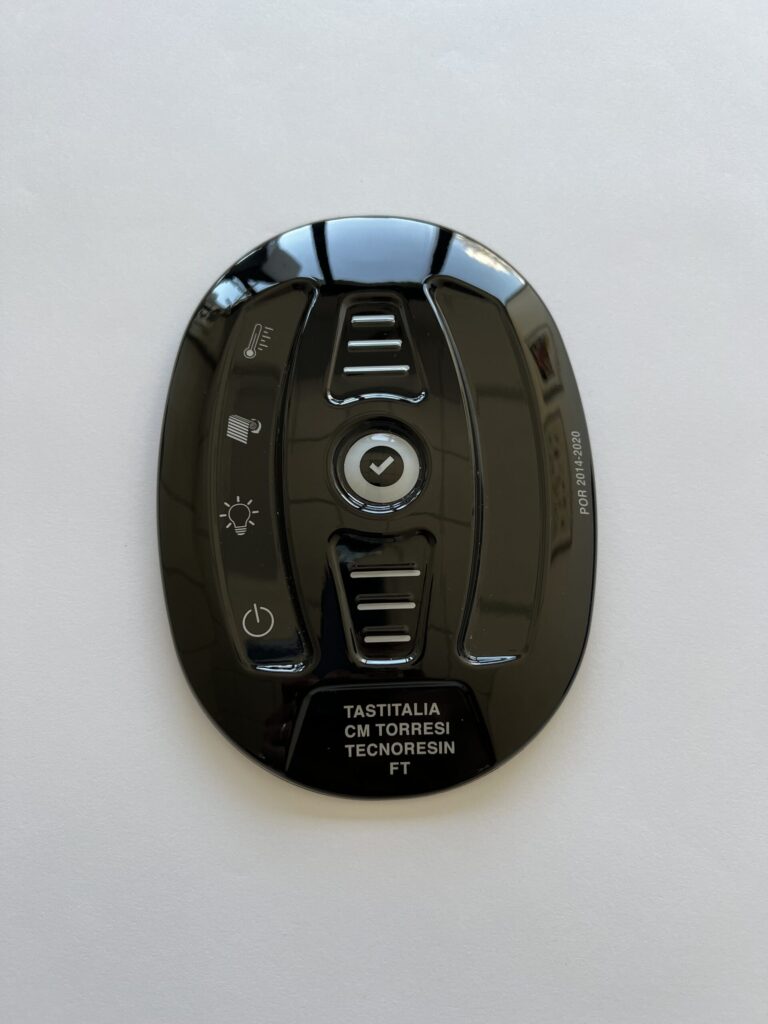

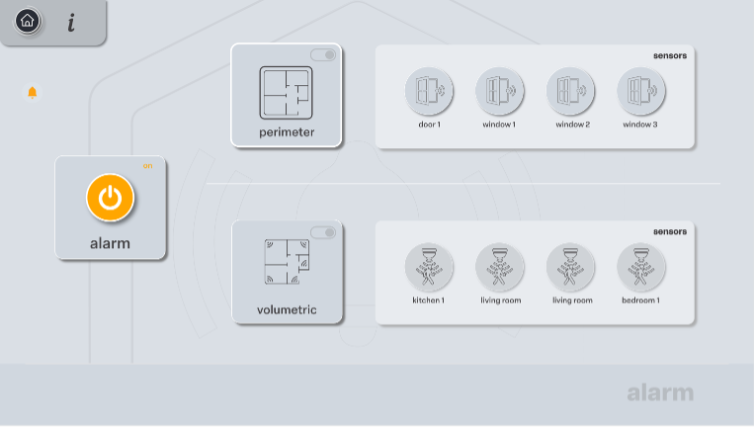

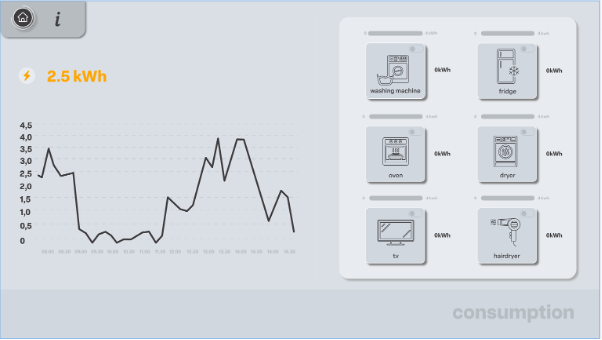

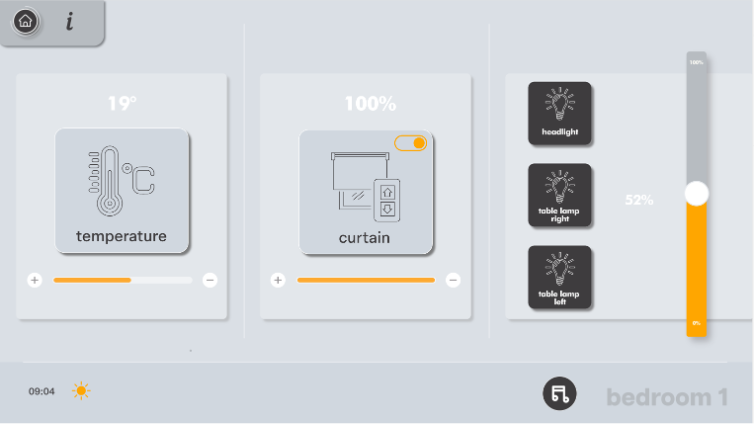

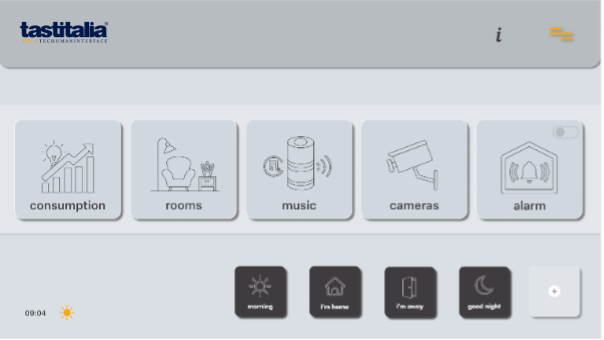

Ciò che si ottiene sarà un componente di forma libera, che fungerà nella maggior parte dei casi da interfaccia di un qualche apparato elettronico (plance per automotive, per elettrodomestici, ecc…) contenendo già al suo interno tutta la circuiteria necessaria al suo funzionamento.

Sono state effettuate ipotesi attraverso uno studio delle pressioni esercitate mediante analisi di mold-flow e successive prove pilota per verificare la fattibilità del processo, tentando di realizzare dei mock up esplorativi per apprendere il comportamento e le interazioni dei vari materiali, nonché ottenere le prime indicazioni sui parametri da utilizzare nei macchinari ad iniezione.

Il processo di ricerca si è articolato, per il momento, in due fasi, elencate di seguito:

In questa fase vengono presi in considerazione e identificate le criticità, ovvero:

Valutazione della forma del pezzo: il pezzo da realizzare presenta una superficie curva, per cui c’è da valutare il discorso della termoformatura della pellicola da inserire nello stampo (termoformatura non necessaria se si dovesse sviluppare un particolare piano);

Valutazione degli spessori per ottenere un buon riempimento della cavità stampo;

Valutazione degli sformi per l’estrazione del pezzo dallo stampo;

Valutazione del posizionamento pellicola, per questa fase, gli ausili allo studio possono essere:

-

- Analisi Mould-ex 3D per determinare i punti di iniezione con una prima valutazione del riempimento (fig.11);

- Simulazione Mould-ex 3D per valutare deformazioni, ritiri, intrappolamento d’aria nella fase di riempimento e compattamento;

- Valutazione dei risultati ed eventuali correzioni da apportare al progetto con i miglioramenti riscontrati nelle simulazioni;

- Valutazione del comportamento del materiale plastico e pellicola IME –deformazioni e compatibilità.

Valutazione di compatibilità chimica: si prenderà in considerazione il materiale della pellicola, perché quando i due materiali vengono fusi, per ottenere una buona adesione i due materiali devono essere chimicamente simili. Da prove effettuate si potranno utilizzare due tipi di termoplastiche, ovvero PMMA (polimetilmetacrilato) e PC (policarbonato) perché sono i due materiali che hanno caratteristiche tecniche più stabili e garantiscono trasparenza. Nella fase di stampaggio il materiale dovrà aderire perfettamente alla pellicola evitando danneggiamenti, determinati da temperature e pressioni troppo elevate. Fattore fondamentale è anche l’adesione chimica tra pellicola e materiale plastico, elemento fondamentale per il successo del progetto;

Nella seconda fase gli step seguiti sono:

Individuazione del tonnellaggio pressa in base alla dimensione del pezzo;

Scelta della pressa nella libreria del Mould-ex;

Individuazione dei parametri macchina, pressioni di iniezione e pressioni di compattamento consigliati dal simulatore;

Scelta dei vari tipi di termoregolazioni (raffreddamenti);

Determinazione del punto di iniezione con riempimento adeguato a non avere danni alla pellicola IME;

Controllo dei vari intrappolamenti d’aria e aggiunta dei relativi sfoghi;

Individuazione delle varie zone critiche per eliminare eventuali risucchi nella parte stampata (estetica);

Valutare la zona estetica correggendo le varie linee di flusso e di giunzione;

Studio del posizionamento e fissaggio (meccanico o elettrostatico) della pellicola all’interno dello stampo;